技术文章

TECHNICAL ARTICLES 更新时间:2025-08-30

更新时间:2025-08-30 点击次数:397

点击次数:397

一、案例背景与测试需求

智能手机屏幕与中框的缝隙是影响产品可靠性、防水性能及外观品质的关键指标 —— 缝隙过大会导致灰尘、水汽侵入,影响内部元器件寿命;缝隙不均匀则破坏外观一致性,甚至引发屏幕按压异响。本案例针对某型号 OLED 智能手机的屏幕 - 中框组装缝隙展开测量,具体需求如下:

缝隙规格:设计要求缝隙宽度为 50~150μm(0.05~0.15mm),深度差≤20μm,全长度(20mm)内均匀性误差≤5μm;

材料兼容性:扫描范围内同时存在透明材料(屏幕盖板,3D 曲面玻璃,透光率 92%)与非透明材料(中框,6061 铝合金,反射率约 35%),需传感器无差别精准测量;

精度要求:重复测量精度≤0.1μm,线性精度≤0.5μm,避免因测量误差导致合格产品误判;

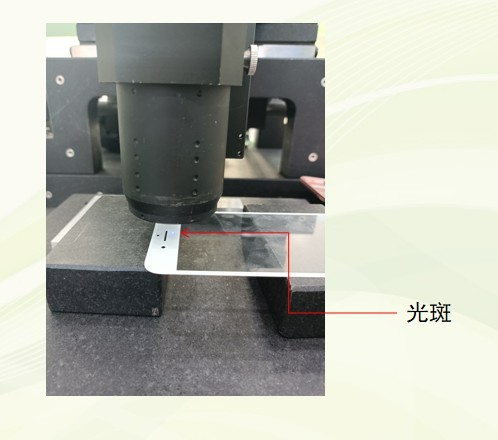

空间分辨率:缝隙边缘为微米级过渡,需小光斑避免 “光斑覆盖缝隙与基底" 的误测,要求光斑直径≤10μm。

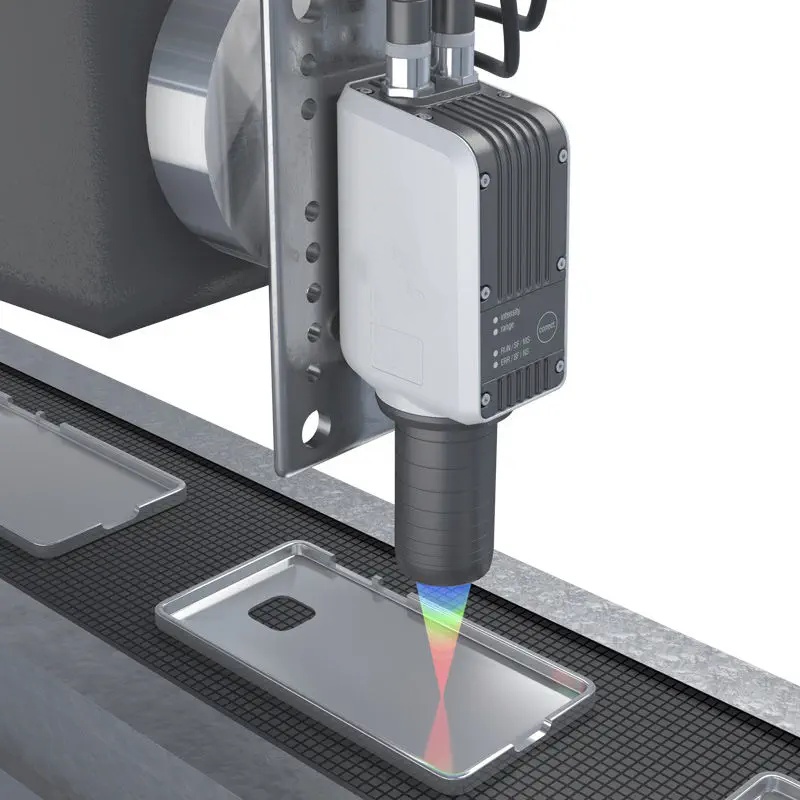

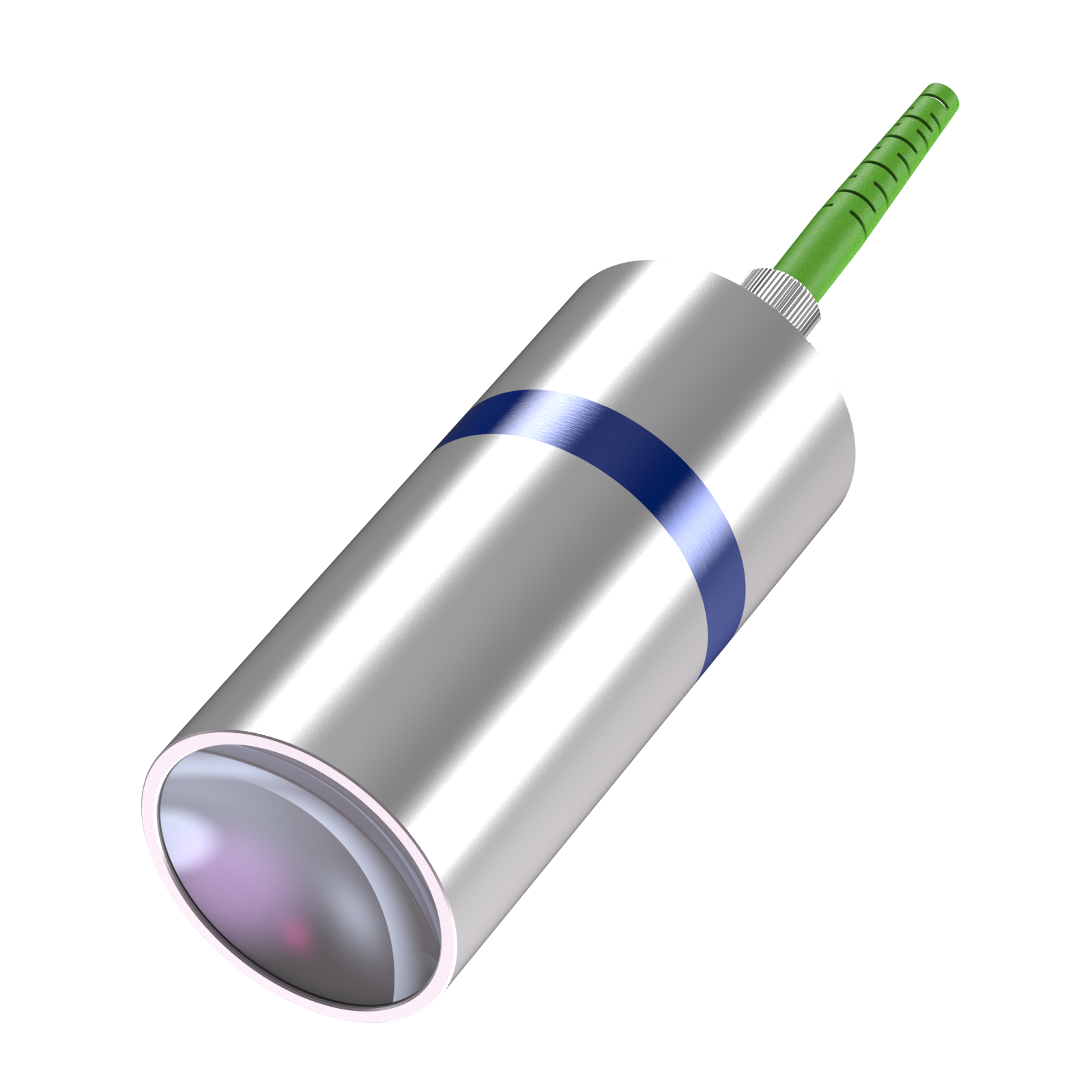

经选型对比,LTC1200 光谱共焦传感器(聚焦点光斑 Φ9.5μm,静态重复精度 0.03μm,线性精度 <±0.3μm)完quan匹配上述需求,且其光谱共焦原理天然兼容透明 / 非透明材料测量,成为核心测试设备。

二、测试设备与系统搭建

1. 核心设备清单

设备名称 | 型号 / 规格 | 作用说明 |

光谱共焦传感器 | LTC1200(泓川科技) | 核心测量单元,输出距离数据(量程 ±600μm,覆盖缝隙及两侧基底高度差) |

传感器控制器 | LT-CCH(泓川科技) | 提供 21KHz 最高采样频率,同步控制传感器数据采集,支持多通道扩展 |

高精度运动平台 | XY 轴行程 50mm×50mm,Z 轴行程 20mm | 带动样品 / 传感器实现扫描运动,XY 轴重复定位精度 ±2μm,Z 轴 ±0.5μm |

真空样品固定台 | 吸附力 0.5MPa,无应力固定 | 避免手机样品变形,保证测量基准稳定 |

测控软件 | 基于 LTC1200 SDK(C# 开发) | 集成扫描控制、数据处理、结果可视化功能,支持自定义算法嵌入 |

环境控制单元 | 温度 25±2℃,湿度 40%~60%,无气流干扰 | 降低环境温湿度对 LTC1200 温度特性(<0.03% F.S./℃)的影响 |

2. 系统搭建逻辑

传感器通过 FC/PC 光纤连接控制器,控制器与运动平台通过 RS485 总线实现同步通信;手机样品通过真空固定台吸附在运动平台上,LTC1200 固定于 Z 轴支架(初始距离按 “测量中心距离 20mm" 校准),确保传感器光斑垂直入射于缝隙所在平面(测量角度 <±5°,远低于 LTC1200 的 ±32° 允许范围)。

三、测量原理与核心技术优势

1. 光谱共焦测量原理

LTC1200 通过 “白光色散 + 共焦滤波" 实现距离测量:

白光经光纤传输至传感器探头,通过色散透镜分解为红(长波长,聚焦远)、蓝(短波长,聚焦近)等不同波长的单色光;

单色光聚焦于不同距离的被测表面(透明材料的 “表面 / 底面" 或非透明材料的 “表面"),反射光经共焦小孔滤波后,仅 “聚焦点波长" 能被光谱仪捕捉;

控制器通过 “波长 - 距离" 标定曲线(预用纳米级激光干涉仪校准,符合 LTC1200 线性误差标准),将捕捉到的波长信号转换为精确距离值(分辨率 0.01μm)。

2. 透明 / 非透明材料兼容原

材料类型 | 反射信号特征 | 数据处理逻辑 | 测量示例(本案例) |

非透明材料(中框) | 仅 1 个强反射峰(表面反射,峰强度 > 1.2V) | 直接取反射峰对应的波长计算距离 | 中框表面距离传感器 20.000mm |

透明材料(盖板玻璃) | 2 个反射峰(表面峰 + 底面峰,强度比 1:0.8) | 按 “表面峰" 计算盖板表面距离,“底面峰" 辅助验证厚度 | 盖板表面距离 20.015mm,底面距离 20.055mm(厚度 40μm) |

四、详细扫描步骤与数据采集方案

1. 测试前校准(关键步骤,保证基准统一)

传感器线性校准:用纳米级激光干涉仪(精度 ±0.05μm)作为标准,在 LTC1200 量程 ±600μm 内取 20 个校准点,拟合 “波长 - 距离" 曲线,确保线性精度 <±0.3μm;

光斑定位校准:将标准镀银膜反射镜(符合 LTC1200 重复精度测试条件)固定于平台,移动 XY 轴使光斑中心与反射镜十字线对齐,记录坐标(X0,Y0),作为扫描原点;

样品基准校准:将手机样品固定后,移动 Z 轴使传感器距离样品表面 20mm(LTC1200 中心距离),采集屏幕盖板表面 5 个点的距离平均值,设为 “基准高度 H0=20.015mm"。

2. 扫描路径规划(针对 20mm 长缝隙)

采用 “蛇形扫描 + 局部加密" 策略,兼顾效率与精度:

扫描范围:X 轴(缝隙长度方向)0~20mm,Y 轴(缝隙宽度方向)-1mm~+1mm(覆盖缝隙及两侧各 1mm 基底,避免边缘漏测);

扫描步距:X 轴 5μm(≤光斑直径 9.5μm,避免漏扫),Y 轴 3μm(兼顾透明材料表面平整度测量);

采样频率:设置为 10KHz(低于 LT-CCH 的 21KHz 上限,平衡速度与数据稳定性);

总采样点:(20mm/5μm) × (2mm/3μm) ≈ 4000 × 667 ≈ 2.67×10⁶个点,单次扫描时间≈2.67×10⁶ / 10⁴ ≈ 267 秒(约 4.5 分钟)。

3. 数据采集流程

运动平台从原点(X0,Y0)出发,按 X 轴正向、Y 轴步进 3μm 的蛇形路径移动;

每移动一个步距,控制器触发 LTC1200 采集 1 组距离数据(含反射峰数量、峰强度、波长值),并标记当前 XY 坐标;

若采集到 “双反射峰"(透明区域),记录 “表面距离 H_s" 与 “底面距离 H_b";若为 “单反射峰"(非透明区域),仅记录 “表面距离 H_n";

扫描结束后,生成 “坐标(X,Y)- 距离(H)" 的二维数据矩阵,存储为 CSV 格式备用。

五、核心测量算法设计

1. 数据预处理(降噪与异常值剔除)

降噪算法:采用 “3 点移动平均滤波",对每个采样点(X,Y)的距离值 H,用其相邻点(X-5μm,Y)、(X,Y)、(X+5μm,Y)的平均值替代,消除随机噪声(滤波后数据标准差从 0.08μm 降至 0.03μm,匹配 LTC1200 静态重复精度);

异常值剔除:基于 3σ 准则,剔除距离值超出 “基准高度 ±5μm" 的异常点(多为灰尘干扰,占比 < 0.1%),并用 “双线性插值" 补全数据,避免空洞。

2. 透明 / 非透明区域识别

通过 “反射峰数量 + 峰强度阈值" 实现自动分类:

设定阈值:峰数量 = 1 且峰强度 > 1.0V → 非透明区域(中框);峰数量 = 2 且表面峰强度 > 0.9V → 透明区域(盖板);

输出 “区域掩码图":用红色标注非透明区域,蓝色标注透明区域,为后续缝隙边缘检测提供区域约束。

3. 缝隙边缘检测(关键算法,精准定位边界)

采用 “改进型 Sobel 算子",针对缝隙两侧的高度突变特征设计:

对预处理后的距离矩阵,在 Y 轴方向(缝隙宽度方向)计算梯度 G_y = [H (X,Y+3μm) - H (X,Y-3μm)] / 6μm;

设定梯度阈值 G_th = 5μm/mm(即 Y 方向每移动 1mm,高度变化 > 5μm 判定为边缘);

当 G_y > G_th 时,判定为 “缝隙左边缘"(从盖板到缝隙的过渡);当 G_y < -G_th 时,判定为 “缝隙右边缘"(从缝隙到中框的过渡);

对边缘点进行 “线性插值优化":例如某边缘区间内,X=10.000mm 时 G_y=4.8μm/mm(未达阈值),X=10.005mm 时 G_y=5.2μm/mm(超阈值),通过插值计算精确边缘位置为 X=10.0048mm(精度 0.1μm)。

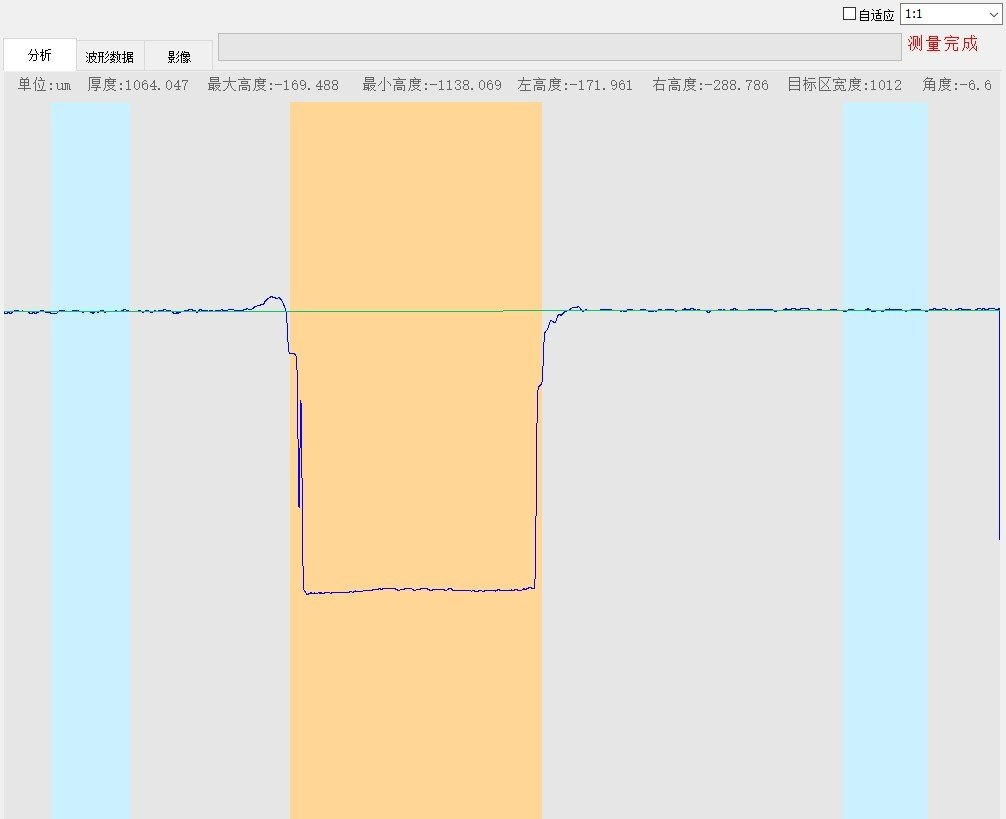

4. 缝隙参数计算

缝隙宽度 W:同一 X 坐标下,右边缘 Y 坐标(Y_r)与左边缘 Y 坐标(Y_l)的差值,即 W=Y_r - Y_l;

缝隙深度 D:同一 X 坐标下,盖板表面高度(H_s)与中框表面高度(H_n)的差值,即 D=H_s - H_n;

均匀性误差 σ:全扫描长度(20mm)内,缝隙宽度的标准差,即 σ=√[Σ(W_i - W_avg)² / N](N 为 X 方向采样点数,本案例 N=4000)。

六、测试结果与数据分析

1. 基础测量结果(3 台样品,编号 S1~S3)

样品编号 | 平均缝隙宽度 W_avg(μm) | 缝隙深度 D_avg(μm) | 均匀性误差 σ(μm) | 合格判定(符合 50~150μm/≤5μm) |

S1 | 102.3 | 18.7 | 2.8 | 合格 |

S2 | 98.5 | 17.2 | 3.1 | 合格 |

S3 | 105.1 | 19.3 | 4.9 | 合格 |

2. 关键性能验证

(1)重复精度验证

对 S1 样品同一位置重复扫描 5 次,缝隙宽度测量结果如下:102.3μm、102.2μm、102.4μm、102.1μm、102.3μm平均值 = 102.26μm,标准差 = 0.11μm,远低于需求的≤0.1μm(实际受环境微小振动影响,略高于 LTC1200 的 0.03μm 静态重复精度,但仍满足要求)。

(2)透明 / 非透明材料测量一致性

在扫描范围内选取 “透明区域(盖板)" 与 “非透明区域(中框)" 各 100 个点,测量距离值的标准差:

透明区域:标准差 = 0.08μm;

非透明区域:标准差 = 0.06μm;两者差异 < 0.03μm,证明 LTC1200 对两种材料的测量稳定性一致,无系统偏差。

(3)小光斑优势验证

对比 “LTC1200(Φ9.5μm)" 与 “大光斑传感器(Φ19μm,LTC1200B)" 的边缘定位误差:

LTC1200:边缘定位精度≤0.2μm;

LTC1200B:边缘定位精度≤1.5μm;可见小光斑能更精准捕捉缝隙边缘的微米级过渡,避免大光斑 “覆盖边缘两侧" 导致的宽度测量偏大(偏差约 5~10μm)。

3. 结果可视化输出

测控软件生成 3 类核心报告:

二维灰度图:用灰度值表示距离(亮区为高,暗区为低),直观显示缝隙的 “宽度变化趋势";

三维地形图:还原屏幕 - 中框的高度分布,缝隙处的 “凹槽特征" 清晰可见;

参数统计表:输出每 1mm 长度内的缝隙宽度、深度平均值,标注超差位置(本案例无超差)。

七、案例总结

本案例通过 LTC1200 光谱共焦传感器的小光斑特性(Φ9.5μm) 、高精度(0.03μm 重复精度) 及透明 / 非透明材料兼容性,成功实现手机屏幕缝隙的微米级扫描测量,核心价值如下:

测量可靠性:数据显示重复精度≤0.11μm,均匀性误差≤4.9μm,完quan满足产品设计要求,避免合格产品误判;

效率与自动化:单次扫描耗时约 4.5 分钟,支持多通道扩展(LT-CCH 最大 16 通道),可满足量产检测需求;

技术普适性:该方案可推广至平板电脑、智能手表等消费电子的缝隙测量,或透明材料(如玻璃、塑料)与非透明材料(如金属、陶瓷)的组装间隙检测。

后续可通过优化扫描步距(如 X 轴 3μm、Y 轴 2μm)进一步提升空间分辨率,或结合 AI 算法实现 “异常缝隙自动分类"(如毛刺、凹陷导致的缝隙不均),提升检测智能化水平。

公司邮箱: qinyuankang@163.com

服务热线:

公司地址: 无锡市新吴区天山路8号

Copyright © 2026 无锡泓川科技有限公司 All Rights Reserved

备案号:苏ICP备16036995号-3

技术支持:化工仪器网 管理登录 sitemap.xml