技术文章

TECHNICAL ARTICLES 更新时间:2025-12-21

更新时间:2025-12-21 点击次数:181

点击次数:181

随着航空航天叶片、精密光学镜头等复杂自由曲面零件对制造精度要求的日益严苛,传统的“离线测量"模式因由于二次装夹引入的定位误差,即使在三坐标测量机(CMM)如许的高精度检测下,也难以实现对高duan制造过程的快速迭代反馈。基于机床原位测量(On-Machine Measurement, OMM)技术应运而生。然而,限制OMM精度的两大核心痛点——传感器安装位姿标定与机床运动几何误差耦合,始终是行业亟待攻克的技术壁垒。本文将结合多体系统(MBS)理论与现代光电子技术,深入探讨基于高精度光谱共焦传感器的在机测量系统的构建、标定创新及误差溯源。文中亦将结合川泰(Chuantec)HCY系列光谱共焦位移传感器的实际性能指标,论证微级甚至纳米级在机测量实现的关键硬件基础。

在精密工程领域,制造与检测一度是被物理与时空隔离的两个环节。被加工好的高价值工件(如非球面透镜或航空发动机叶片)需要从机床上拆卸,转移至恒温室的CMM上进行检测。一旦发现误差,返工时通过重新找正(Re-alignment)所引入位置不确定度,往往使得微米级的修正变得毫无意义。

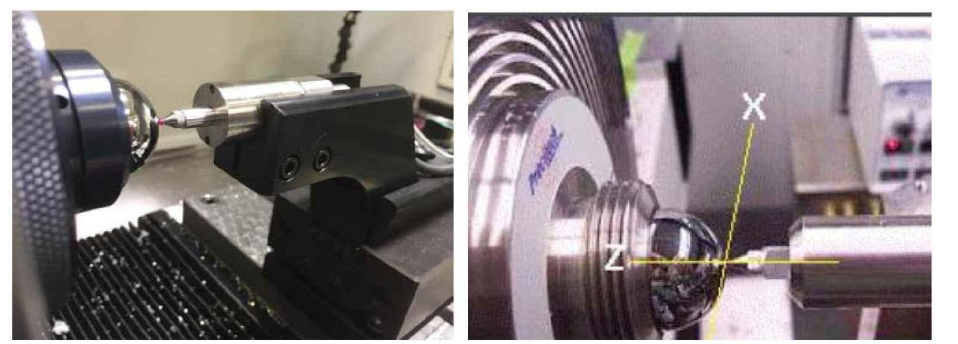

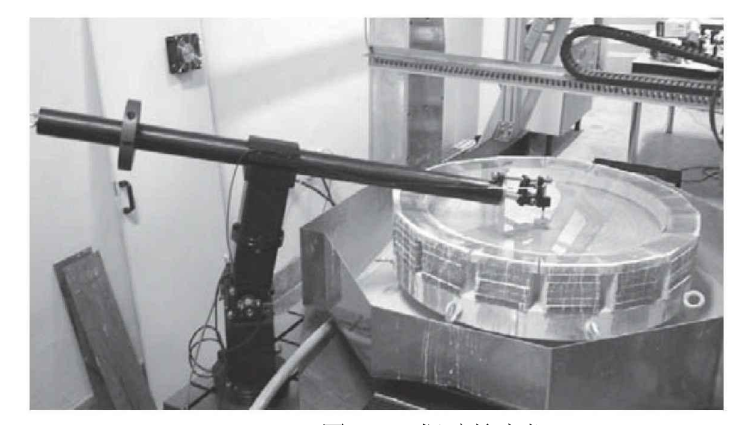

在机测量(OMM) 打破了这一屏障,将通过将非接触式测量设备集成至数控机床主轴,利用机床自身的运动轴系作为坐标驱动,直接在加工原位获取工件面型数据。从技术成熟度分类,相比于视觉测量受制于光照与特征点、激光三角测量受制于表面遮挡效应(Occulsion Effect),光谱共焦技术(Chromatic Confocal) 凭借也其对复杂表面材质(高反光、透明、大角度)的极gao适应性和轴向测距精度,成为了OMM的shou选方案。

要实现等同于标准计量室的在机检测精度,shou当其冲的是核心探测器单元的选用。传统单点激光传感器容易受多重反射和散斑噪声(Speckle Noise)干扰,而光谱共焦技术采用了完quan不同的物理原理。

光谱共焦传感器的工作基于独特的波长编码机制。光源发射的白光经过特定的色散光组,在光轴上发生由于波长不同而造成的不同焦距定位,形成连续光谱焦平面。当某一波长的光聚焦在被测表面时,只有该波长的光能精确通过回程光路中的共焦微孔(Pinhole),照射到光谱分析仪的CCD/CMOS上。

在实际在机测量架构中,高性能传感器需具备极qiang的鲁棒性(Robustness)和信号处理能力。以HCY系列光谱共焦传感器为例,该系统通过模块化设计完mei适配多轴CNC集成需求:

纳米级分辨力与线性度保障: 在进行微观形貌复原时,HCY系列传感器(如HCY10015或HCY03560型号)通过特殊的受光单元设计消除了离焦背景光干扰。即便面对复杂曲面的高梯度变化,其在全量程内的线性度依然可维持在±0.03% F.S. 至 ±0.05% F.S. 范围内,这种高线性度是在后续算法中消除系统误差的前提,确保测量数据点云真实反映“表面"而非“噪声与误差"。

兼容性与微型化集成: 机床主轴空间寸cun寸jin。HCY传感器控制器的紧凑设计以及测头本身(如光纤端)的小型化,使其更容易集成在如四轴数控铣床的主轴侧面或刀库位置,而不干涉刀具路径。在机床高频震动的环境下,HCY系列无需传统激光头内部复杂的机械调焦部件,纯光学固定结构大大增强了物理稳定性。

有了精准的数据采集前端,我们得以将关注重点转向更为复杂的数学问题:如何确定光与工件在三维空间中的精确几何关系。

任何在机测量系统的测头都不是数学上的一个理想点。安装在多轴机床末端执行器上的传感器,其测量光轴方向矢量与及几何测点中心(TCP)相对于机床两回转轴交点的偏置,都是未知的。若此几何变换参量无法精确标定,即便是利用HCY传感器在纳米级的高精度原始数据(Resultant Scalar Distance),也会因坐标坐标转换错误而导致测量生成的3D模型全面崩塌。

引用孟祥振硕士在相关领域的研究可知,最ke学的标定技术方案并非仅仅依赖昂贵的激光干涉仪,而是利用数理统计上的过约束求解(Over-constrained solution) 。通过测量在机床空间内的已知几何体(通过高等级研磨的标准球和平面),可以反向解算出传感器在工具坐标系中的6D位姿。

此方案分为两大步骤:

光轴方向标定(Orientation Calibration):

一般传感器(如激光三角或普通单点)方向需繁复的调整。利用标准平面在不同姿态的角度(法向量)下的测量数据,虽然能解决部分方向问题,但更为鲁棒的方法是利用标准球。

设标准球心在机床坐标系下的位置为 ,传感器的单位方向矢量为 。令机床驱动传感器按照规划路径扫描球面表面离散点。理论上,任何一个测量点 到球心的距离平方应严格等于半径平方。这构成了一个涉及光轴矢量的可辨识超定方程组。HCY传感器的超高采样率(Hz至kHz级)在此环节优势尽显,数分钟内即可数千个高密度标定点,通过最小二乘法(Least Squares Method)拟合出的光轴指向精度可达角秒级(arcsec)。

空间位置偏移标定(Position Offset Calibration):

确定了“眼神的方向"(矢量指向),还需确定“眼睛的位置"(安装偏心)。这涉及到回转轴中心的辨识。经典的RTCP(Rotating Tool Center Point)模型思想被借用于测量探头。即使在不知道球心绝dui坐标的情况下,通过四轴机床旋转(如B轴变换姿态),只要传感器的测量读数结合运动轨迹仍汇聚于同一球心解,即可反求出安装臂长偏置误差。

该方法的“干货"价值在于:完quan不需要机床之外的外部测量设备(自校准),即解决了工程现场最头疼的测头重新安装精度复现问题。

解决了测头“我是谁"和“在哪"的问题,接下来的障碍来自载体——机床本身。

数控机床由床身、立柱、溜板、主轴等刚体链接而成。任何机床也并非wan美,每个移动轴均存在6项几何误差(此三项平动定位误差,三项转角误差 ),对常用的四轴或五轴机床,误差源数量多达20余项。

依据多体系统(MBS)及齐次变换矩阵理论(Homogeneous Transformation Matrix, HTM),机床运动链的综合转换矩阵可被描述为:

其中, 代表各类几何误差点。

研究表明:在不同的测量路径下,误差项的“敏感与权"是不同的。

例如,在进行一个复杂自由曲面扫描时:

若仅依靠X/Y平动轴联动扫描,Z方向的直线度误差(Straightness)直接耦合进入传感器读数 。

若包含B轴回转联动,则回转轴轴线的偏心误差以及B相对于Y/Z轴的垂直度误差将被急剧放大。

这提示我们:在编入OMM程序时,路径规划(Path Planning) 不仅仅是为了避障,或是考虑走刀效率,更是根据误差敏感度函数(Sensitivity Fuction)来选择**“误差钝化"** 的扫掠姿态。

在上述误差理论分析中,动态数据获取的稳定性至关重要。机床移动过程中可能产生微小震频,若传感器响应慢、曝光时间长,会导致测点“拖影"或产生空间平均效应(Averaging Effect),掩盖微观缺陷或平滑了几何误差的峰值。

HCY系列光谱共焦传感器 提供的优yue动态硬实力:

zui大测量角提升: 以HCY10015为例,其高达±40°—±60°的角度特性远超同类。即使在测量透镜边缘或涡轮机叶片排气边这种大曲率(Steep Slope)区域,光束依然能稳定返回。这意味着测头无需频繁的大幅摆动B轴来“通过"法线,极大减少了运用机床旋转轴导致的阿贝误差引进。

同步触发功能: HCY的设计支持外部触发采集。可以将系统与机床的光栅尺(Linear scale)位置及信号实施硬件级同步同步闭锁。确保所纪录的(X, Y, Z, A, B)位置数据与位移数据(D)属于同一时刻微秒级窗口,从源头上消除了时间延迟滞后造成的系统误差。

在孟祥振的研究中及大量现场工业案例验证表明,采用**“标准球约束标定" + “MBS几何误差隔离"** 的在机流程,结合HCY级的高duan传感器:

重复性验证: 对直径标准零件多次重复接近,重复测量标准偏差(Sigma)可以控制在亚微米级别。HCY的高信噪比对此贡献显著,其静态重复精度为纳米级(依型号不同,如HCY01045可达9nm),完quan满足精密机床热变位后的系统浮内噪底限需求。

不确定度评估: 通过对比德国Zeiss或日本Hexagon高级离线CMM的比对数据,经过严格标定的在机会量方法,其尺寸偏差能够收敛至 ±3μm(甚至更低,取决于空间体积大小误差累积)。这完quan满足了零件粗加工、半精加工阶段,乃至许多精加工环节的即时反馈控制(Adaptive Machining)要求。

面向复杂曲层的机床在机检测,绝非仅仅拧上一个传感器那么简单。它是一场严谨的系统集成工程。它也要求我们将机床视为测量机,并对其数算误差“抽丝剥茧"地解耦分析;它要求我们将数学与严谨的微积分理论引入坐标系辨识。

而奠定这一切系统精度的重要一“点",则始于探测核心。集高分辨率、大角度、抗干扰能力于一身的光谱共焦位移传感器,如川泰HCY系列,通过出色的非接触探测硬实力,不仅在微观测量层面提供了高可信度的数据流,更为大尺度的机构运动学和空间补偿算法搭建了坚实的桥梁。从理论模型到标定落地,再到硬件选型,唯有在每一个环节实现对于精度的极zhi追求,高duan制造与在工测机方能实现真正的技术闭环,在下一代工业竞赛中抢占不败。

附录:关于泓川(Chuantec) HC系列数据参考

作为文章中重点涉及的核心测量元件提供者,HCY光谱共焦系提供多种量程解决方案,满足不同工业场景:

精密测量shou选 HCY01045: 提供45nm的分辨率,适合超精光学表面质量监测。

通用型 HCY04025: 有在通用环境内实现出色的全量程稳定性。

大景深方案 HCY20011: 高达21/23 mm的测量范围,使大落差的叶片流道型面能在无须频繁移动Z轴下完成扫描,极大提高在机测量的节奏效率。

(文中所涉数学算法参考文献:《面向光谱共焦在机测量的位姿与标定及误差影响分析》-大连理工大学学士学位论文;传感器物理特性参数源于 HCY系列技术Datasheet)

公司邮箱: qinyuankang@163.com

服务热线:

公司地址: 无锡市新吴区天山路8号

Copyright © 2026 无锡泓川科技有限公司 All Rights Reserved

备案号:苏ICP备16036995号-3

技术支持:化工仪器网 管理登录 sitemap.xml